Un article paru dans le Bioénergie International n°65 – janvier 2020

![]()

Le site de MéthaVie au Poiré-sur-Vie, photo Naskeo

Le projet d’unité de méthanisation territoriale MéthaVie en Vendée, a commencé à germer dès 2009 au sein d’un groupe d’agriculteurs qui cherchait des solutions de diversification pour sauvegarder ses exploitations en pleine crise du prix du lait. Il faudra dix années à ces agriculteurs pour sortir et mettre en service ce projet de production et d’injection de biométhane, un projet original de par son montage et son financement. Mais outre la question du prix du lait, pour les exploitants agricoles, ce projet est aussi la voie vers une dignité retrouvée de leur profession à une époque où l’agriculture est vivement critiquée pour ses pratiques. Cela passe bien sûr par la production d’énergie renouvelable, mais aussi par la suppression des tas de fumier en bords de champs et par la capacité d’épandre désormais un engrais naturel et non odorant.

Un partenariat solidement fixé

![]()

Christophe Guibert, président de MéthaVie et Pascal Kozerawski, directeur du site, photo Frédéric Douard

L’aventure s’est cristallisée autour de Christophe Guibert, agriculteur aux Brouzils, et aujourd’hui président de MéthaVie. Pour les agriculteurs, tous des éleveurs, il a d’abord fallu trouver les partenaires pour réussir ensemble un projet ambitieux et cohérent. Les agriculteurs, partis initialement à 16 exploitations, en comptent désormais 19, représentant 55 personnes physiques. Rassemblés au sein de la SAS Agriméthabel, ils participent à hauteur de 55 % du capital de la SAS MéthaVie, porteuse du projet.

Car l’originalité du projet repose aussi sur des partenaires non-agriculteurs mais néanmoins aussi concernés par des objectifs communs : deux coopératives agricoles, la laiterie Agrial avec 13 % du capital et la Cavac avec 13 % également, un industriel laitier, Bonilait Protéines avec 6 %, et enfin la société d’économie mixte Vendée Energie avec 13 %.

Pour la Cavac, la participation le projet représente un acte d’accompagnement à ses adhérents, car elle stocke leurs céréales et leur fournit aliments et autres consommables. Pour Agrial et Bonilait, les agriculteurs sont ses fournisseurs et il convenait aussi de s’impliquer à un moment où l’approvisionnement en lait était remis en cause. Une autre motivation rassemblait Agrial et Bonilait, c’est la valorisation de leurs effluents organiques : les deux entreprises sont en effet situées sur le même site à Bellevigny, et géraient ensemble le traitement des eaux blanches et graisses de flottation. L’unité de méthanisation leur a fourni une valorisation commune à ces sous-produits.

Pour la SEM Vendée Energie, dont l’objet est le développement des énergies renouvelables dans le département, déjà largement investie dans les projets solaires et éoliens, elle a trouvé dans la biomasse, une production très complémentaire. En plus de MéthaVie, la SEM accompagne également le projet Sainter-Méthanisation à hauteur de 8 % de son capital.

Un site adéquat

Il fallait aussi trouver le site. Avant d’opter pour celui de la Loge au Poiré-sur-Vie, les porteurs du projet ont envisagé plusieurs autres sites, à Bellevigny et à Saligny notamment, mais y ont finalement renoncé au regard de l’emplacement du point d’injection gaz non optimum.

![]()

L’arrière du site de MéthaVie au Poiré-sur-Vie, photo Naskeo

Le site de la Loge, d’une surface de 5 ha en zone industrielle, est éloigné des lieux d’habitation mais proche de nombreux consommateurs de gaz. Il a également été choisi car se situant dans ce qui est désormais appelé le pôle énergies renouvelables du Poiré-sur-Vie. Il est en effet exactement placé entre la plateforme bois-énergie de Valdéfis et un parc photovoltaïque de 14 ha appartenant à Vendée Energie.

Un financement juste

Restait à financer les investissements qui allaient se monter à près de 9 millions d’euros. Quatre banques régionales ont été sollicitées mais seules trois ont accompagné le projet jusqu’au bout : le Crédit Agricole, le Crédit Mutuel et la Banque Populaire.

![]()

Le pont-bascule de MéthaVie, photo Frédéric Douard

Outre les sommes à mobiliser, la question du cautionnement fut au cœur des discussions. Et pour le groupe d’agriculteurs, ce projet était certes ambitieux, mais bâti avec un groupe de partenaires sérieux, avec un capital important (600 000 €), avec un contrat garantissant les recettes durant 15 ans et avec des technologies désormais éprouvées, il ne représentait aucun risque réel pour les financeurs. Par conséquent, ils considéraient que ceux-ci pouvaient eux aussi apporter autre chose qu’un simple service bancaire. Ils ont ainsi demandé un engagement partagé et non un montage où seuls les porteurs du projet prennent tous les risques. Ce qui fut donc négocié, ce sont des prêts bancaires sans recours sur les biens des actionnaires, juste sur le capital de société, sur ses biens et actifs. En contrepartie de cette concession, les actionnaires ont dû assumer le coût d’une expertise technique réalisé par le cabinet BSVL et un taux d’intérêt d’un point supérieur à celui du marché, le prix de la sérénité.

Une recette simple et efficace

Les intrants sont apportés à 72 % par les agriculteurs et à 28 % par les trois entreprises agricoles partenaires, ce qui représente 37 000 tonnes par an : 23 000 tonnes de fumiers bovin, 1 400 tonnes fumiers de volailles, 2 800 tonnes d’écarts de triage de céréales provenant de la Cavac, 6 500 tonnes d’eaux blanches et graisses de flottaison provenant de la station de traitement des eaux commune à Agrial et à Bonilait, et quelques produits occasionnels.

![]()

Livraison de fumier sur le site de MéthaVie au Poiré-sur-Vie, photo Naskeo

La recette est donc simple et très régulière : 90 tonnes d’intrants solides, 10 tonnes d’eaux et 40 m³ de digestat liquide recyclé par jour. Le fumier, stocké partiellement dans le hangar de MéthaVie, est systématiquement passé dans un broyeur rapide construit non loin de là par les Ets Rabaud. En sortie du broyeur, qui a été monté sur roues pivotantes, le broyat est déposé successivement dans l’un des deux incorporateurs BIG-MIX de 120 m³ fournis par les Ets Pumpe et adaptés aux intrants résistants mécaniquement.

![]()

Les deux trémies d’incorporation BIG-Mix Pumpe alimentées en fumier par le broyeur Rabaud, photo Frédéric Douard

Le montage économique autour des intrants mérite de s’y arrêter un instant : contrairement à la plupart des projets où les apporteurs de matières récupèrent du digestat en échange, ici les intrants sont directement rémunérés aux apporteurs au prorata de leur potentiel méthanogène. Le fumier bovin est par exemple payé en moyenne 2,6 € par tonne ou le fumier de volaille, plus sec, 5,7 €.

![]()

Centrifugeuse de digestat, photo Frédéric Douard

Les digestats, solide à 22 de MS et liquide à 6 % de MS, sont quant à eux rétrocédés gratuitement aux agriculteurs actionnaires et demandeurs, et donc pas à tous. L’organisation et les charges de l’épandage restent l’affaire de ces bénéficiaires. Les digestats sont stockés chez les agriculteurs. À aujourd’hui 14 poches souples de 700 et 500 m³ ont été achetées par MéthaVie pour compléter les capacités de stockage des éleveurs. Ce montage d’une très grande simplicité a le mérité d’une excellente visibilité et les obligations n’impliquent que les partenaires concernés.

![]()

Le disgestat solide de MéthaVie, photo Frédéric Douard

Tous les transports sont sous-traités à une société locale. Seuls les conteneurs à fumier, des bennes spéciales de 35 m3 sont propriétés de MéthaVie. Elles sont au nombre de 25, avec une au moins en permanence chez chaque agriculteur. À chaque transport de fumier vers l’usine, les camions rapportent du digestat solide chez les exploitants agricoles. Les eaux blanches, graisses et digestat liquide sont quant à eux transportés en citernes.

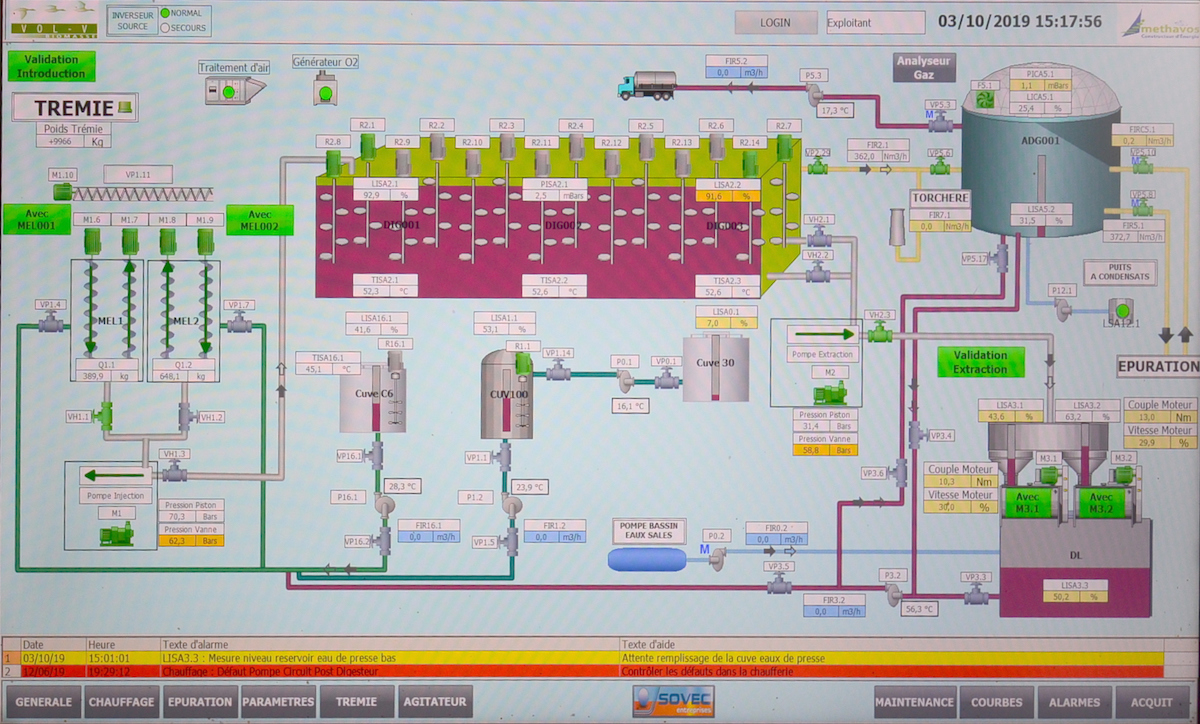

Le processus de méthanisation

![]()

L’arrivée des deux incorporateurs dans la cuve ERGENIUM, photo Frédéric Douard

Le choix du processus de méthanisation en infiniment mélangé avait été initialement établi avec AEB Méthafrance. Mais l’entreprise a déposé le bilan en février 2017, au moment précis du lancement du projet MéthaVie qui fut donc brutalement stoppé. Les porteurs du projet perdirent alors six mois pour relancer une consultation d’entreprises, période durant laquelle ils firent concourir douze constructeurs pour à la fin retenir Naskeo. Ce choix s’est fait principalement sur des considérations techniques, le principe de la cuve ERGENIUM® de Naskeo ayant plu aux futurs méthaniseurs, pour ses capacités de pré-mélange et de captation des inertes en amont du local technique.

![]()

Les cuves de Méthavie dont la cuve ERGENIUM au premier plan, photo Frédéric Douard

Une fois sélectionné, Naskeo, constructeur avec bureau d’études intégré, a revu à la hausse et de manière significative les volumes de digestion envisagés initialement par AEB, cela pour garantir une production satisfaisante et surtout une marge de progression. Naskeo a également fait le choix de broyeurs Börger en aval de la cuve ERGENIUM® et en amont des pompes, ainsi que d’une séparation de phase par centrifugation, plus performante qu’une presse à vis pour produire le digestat solide.

![]()

L’intérieur de la cuve ERGENIUM chez Méthavie avec les eaux blanches de la laiterie bien visibles, photo Frédéric Douard

Naskeo est donc intervenu en tant que constructeur clé-en-main sur le lot processus de méthanisation avec en plus les lots électricité générale, locaux sociaux et pont bascule. Le lot VRD traité par une entreprise locale (Bodin TP) a été également coordonné par Naskeo.

![]()

Perspective sur les cuves de Méthavie, photo Frédéric Douard

Les équipements sont constitués de deux digesteurs de 3 500 m³, de deux post-digesteurs de 2 500 m³, d’un bâtiment fermé de 3 000 m² pour les solides (intrants et digestat), d’une cuve de stockage couverte de 10 000 m³, de deux cuves également couvertes de 1 000 m³ pour les intrants liquides, d’une cuve chauffée de 150 m³ pour les graisses de flottation et de la cuve ERGENIUM® de 500 m³ en tête de processus. Les cuves sont enterrées pour la plupart aux deux tiers.

Notons que l’air du bâtiment de stockage du fumier est aspiré et traité au travers d’un biofiltre fourni par Coop Eveil située à Saint-Pierre-du-Chemin et dont l’objet est de développer des solutions de compostage. Ce biofiltre, composé d’un mélange d’écorce de bois et de chanvre, a une capacité de traitement de 30 000 m³/h.

![]()

Le biofiltre pour le traitement de l’air du hall de travail, photo Frédéric Douard

La mise en service de la méthanisation a été réalisée par Sycomore, société sœur de Naskeo, toutes deux intégrées avec Ter’Green au groupe français Keon. Ter’Green est quant à elle une structure spécialisée dans le co-développement et le co-investissement. Sycomore intervient également en assistance à l’exploitation & maintenance : suivi biologique, pièces détachées, astreinte 7 j/7, maintenance préventive et curative. À noter que Sycomore et Ter’Green n’interviennent pas uniquement sur les projets construits par Naskeo.

Sur ce projet, le temps passé par le metteur en route de Sycomore dépasse les 100 jours et ce sont au total près de 160 jours que les intervenants de Sycomore ont passé à la mise en service de l’installation (metteurs en route, automaticien, technicien de laboratoire, ingénieur exploitation, etc).

Le remplissage des cuves a commencé fin mai 2019, l’ensemencement a eu lieu le 17 juin et la première injection de biométhane le 9 juillet ! Ensuite, la montée en charge a conduit à un dépassement de la capacité maximale de production le 1er octobre 2019, pour une stabilisation à 255 Nm³/h.

![]()

Le broyeur de fumier, ici fabriqué en Vendée, alimente des deux incorporateurs à fond mouvant, photo Frédéric Douard

Le site est exploité par les trois salariés de MéthaVie, deux techniciens et un responsable, Pascal Kozerawski. Les trois opérateurs sont tous polyvalents et se relaient pour assurer un week-end à tour de rôle.

Le biométhane

C’est l’entreprise Verde Mobil qui a eu en charge la fourniture des équipements d’épuration du biogaz et notamment le système PSA du québécois Xébec.

![]()

Les installations de purification et de compression du biométhane, photo Frédéric Douard

![]()

La chaudière à gaz pauvre, photo F. Douard

Pour les besoins du processus de méthanisation, l’installation dispose d’une chaufferie équipée deux chaudières : une chaudière classique Viessmann de 200 kW pour consommer du biométhane, mais en pratique seule la chaudière E-Flox à gaz pauvre, de 300 kW également, est utilisée. L’installation n’auto-consomme donc que les résidus d’épuration du PSA.

Pour la commercialisation du biométhane, un contrat de quinze ans a été signé avec le fournisseur d’énergie SAVE, qui est à ce jour partenaire de 25 producteurs de biométhane en France.

Enfin, si la capacité initiale d’injection de l’unité était de 270 Nm³/h, MéthaVie au vu des résultats actuels ne s’interdit pas dans les prochains mois d’augmenter sa capacité de production, sachant que le réseau de gaz local est en capacité de les absorber, que les agriculteurs ne fournissent aujourd’hui en moyenne que 50 % de leur fumier bovin au projet et que le cycle actuel de digestion pourrait être légèrement raccourci.

Contacts :

![]()

Régulateur de pression de gaz Biogaskontor sur l’un des digesteurs de Méthavie, photo Frédéric Douard

Frédéric Douard, en reportage au Poiré-sur-Vie

Avec plus de 60 % de contribution à la production d’énergie renouvelable en France, la biomasse forestière et agricole est de très loin le pilier de base de la France pour atteindre ses objectifs en matière de lutte contre le dérèglement climatique. La France métropolitaine est en effet fortement pourvue en forêt (plus de 30 % de sa surface) et en agriculture (plus de 50 % de sa surface), pourtant, elle ne parvient pas à valoriser cette ressource à hauteur de son potentiel exceptionnel, le plus important de tous les pays européens. Cela est en grande partie dû à une méconnaissance très forte de cette ressource par la population, les élus et les acteurs économiques, une méconnaissance qui conduit à une sous-évaluation mentale tout aussi forte de son potentiel. Rappelons pour illustrer ce propos que moins de la moitié de l’accroissement naturel forestier est actuellement récolté en France, que tout le reste est laissé en forêt, soumis aux aléas et in fine au dépérissement, avec un CO2 capté mais qui retournera à l’atmosphère sans avoir pu jouer un rôle en faveur du climat, en substitution de CO2 fossile par exemple. Rappelons enfin que la biomasse est une énergie renouvelable stockable et qu’à ce titre elle apporte une contribution structurelle indispensable à l’équilibre du mix énergétique renouvelable.

Avec plus de 60 % de contribution à la production d’énergie renouvelable en France, la biomasse forestière et agricole est de très loin le pilier de base de la France pour atteindre ses objectifs en matière de lutte contre le dérèglement climatique. La France métropolitaine est en effet fortement pourvue en forêt (plus de 30 % de sa surface) et en agriculture (plus de 50 % de sa surface), pourtant, elle ne parvient pas à valoriser cette ressource à hauteur de son potentiel exceptionnel, le plus important de tous les pays européens. Cela est en grande partie dû à une méconnaissance très forte de cette ressource par la population, les élus et les acteurs économiques, une méconnaissance qui conduit à une sous-évaluation mentale tout aussi forte de son potentiel. Rappelons pour illustrer ce propos que moins de la moitié de l’accroissement naturel forestier est actuellement récolté en France, que tout le reste est laissé en forêt, soumis aux aléas et in fine au dépérissement, avec un CO2 capté mais qui retournera à l’atmosphère sans avoir pu jouer un rôle en faveur du climat, en substitution de CO2 fossile par exemple. Rappelons enfin que la biomasse est une énergie renouvelable stockable et qu’à ce titre elle apporte une contribution structurelle indispensable à l’équilibre du mix énergétique renouvelable.

Les chaufferies Verdo, désormais disponibles en France via Weiss-France Energie, sont donc utilisables en installations de combustion de déchets non dangereux préparés sous forme de combustibles solides de récupération sous la rubrique ICPE 2971, mais aussi en installations de combustion de déchets non dangereux triés mais non préparés (OMR) sous la rubrique ICPE 2771.

Les chaufferies Verdo, désormais disponibles en France via Weiss-France Energie, sont donc utilisables en installations de combustion de déchets non dangereux préparés sous forme de combustibles solides de récupération sous la rubrique ICPE 2971, mais aussi en installations de combustion de déchets non dangereux triés mais non préparés (OMR) sous la rubrique ICPE 2771.