Article paru dans le Bioénergie International n°67 de l’été 2020

![]()

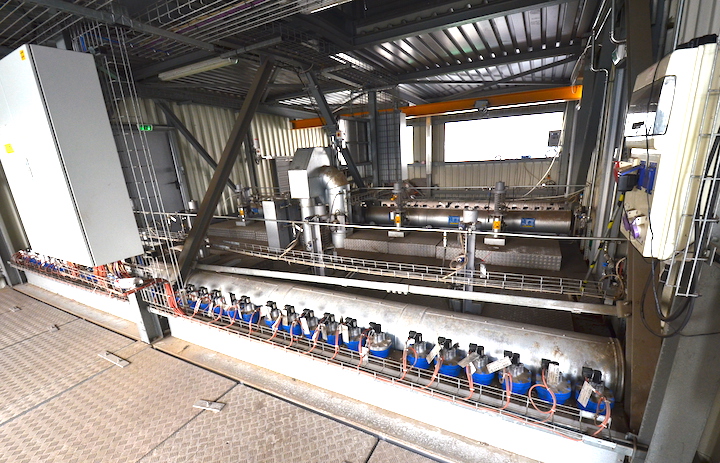

Les installations de la centrale biométhane Méthamaine en Mayenne, photo Naskeo

L’unité de méthanisation Méthamaine est située à Meslay-du-Maine dans le département de la Mayenne. Elle est gérée par onze exploitations agricoles et une société de collecte de fumier de cheval, toutes localisées dans un rayon de dix kilomètres. Cette réalisation, qui est la concrétisation de sept ans de travail, et aussi la première unité de méthanisation à injecter du biométhane dans ce département.

La naissance du projet

Le projet est né d’une réflexion de Benoît Dutertre, négociant dans le domaine des chevaux de course, et qui cherchait à solutionner la difficulté croissante à valoriser le fumier de cheval. En effet, suite à la décroissance de l’activité champignonnière en France, due à la montée en puissance des productions européennes hors sol, mais aussi due à la difficulté d’assumer les coûts d’enlèvement suite aux hausses successives du gasoil, les éleveurs ont de plus en plus de mal à débarrasser leur fumier.

![]()

Livraison de fumier de cheval chez Méthamaine, photo Frédéric Douard

Avec l’idée de produire du gaz vert, Benoît Dutertre a ainsi cherché à s’associer à des agriculteurs, non pas pour compléter des volumes de fumier équins très abondants, mais plutôt pour compléter une ration équilibrée. Après consultation des élus locaux, en 2013, la Communauté de Communes de Meslay a décidé de soutenir l’émergence du projet en tant que territoire pilote Énergie Renouvelable.

![]()

Le fumier très pailleux de Méthamaine, photo Frédéric Douard

Tout au long des sept années de nombreuses structures ont participé ou sont intervenues dans le développement : ENGIE Green pour financer les premières études, Cerfrance en conseil financier et juridique, AILE et ADEME pour les aides, Impact et Environnement pour le plan d’épandage (aujourd’hui fusionné dans le réseau Synergis Environnement), S3D pour l’étude de faisabilité puis l’AMO de l’appel d’offres constructeurs, ACE pour la structuration logistique et la base d’échange, Agri Plan comme maîtrise d’œuvre et GRDF pour l’injection.

![]()

Méthamaine avec ses deux fosses et ses deux digesteurs, photo Frédéric Douard

La consultation des constructeurs a permis d’isoler trois offres abouties et c’est Naskeo qui a été retenu notamment pour sa technologie de cuve Ergenium® qui piège les corps étrangers en début de circuit et qui permet de gérer facilement l’incorporation solide et liquide. C’est notamment à la suite de la visite de la centrale Méthabiogaz à Benet en Vendée, une réalisation Naskeo dans le même esprit que Méthamaine avec des fumiers pailleux, que les porteurs du projet ont pris leur décision.

Le lancement des travaux a eu lieu le 6 novembre 2018, l’ensemencement au digestat début décembre 2019 et l’ouverture des vannes de biométhane le 14 février 2020.

![]()

L’entrée du site Méthamaine et son pont bascule, photo Frédéric Douard

L’investissement s’élève à 5,1 M€. Il est porté à 30 % par les fonds propres des actionnaires et à 70 % par l’emprunt. La participation sociale de chaque apporteur est en moyenne de 35 000 €.

L’actionnariat de la SAS Méthamaine est porté à 55 % par la holding Agri Méthamaine qui regroupe les exploitations agricoles et la Sarl de Benoît Dutertre qui collecte le fumier de cheval, à 35 % par Engie Bioz et à 10 % par Territoire d’énergie Mayenne, le syndicat d’énergies des communes mayennaises.

![]()

Une partie des associés de Méthamaine avec à droite Benoit Dutertre, président, photo Frédéric Douard

Avec un tarif de vente du gaz négocié auprès d’Engie à 125,59 €/MWh PCS, prime aux intrants comprise, plus une prime dégressive de 2,5 €/MWh, les recettes sont de 1,15 M€/an. L’objectif de rentabilité de l’investissement est de 7,5 %.

Les infrastructures

Le terrain qui héberge la SAS fait deux hectares et a été vendu par la Communauté de Communes. Il compte 9 000 m² de surfaces équipées : une voirie bitume de 3 100 m², des silos à plat de 3 800 m², un bâtiment de stockage du fumier de 650 m² équipé d’une trémie d’incorporation de 90 m³, un bâtiment de stockage de digestat et d’intrants solides de 500 m², une fosse à lisier de 220 m³, une cuve Ergenium® de 350 m³, un digesteur de 3 800 m³, un post-digesteur de 2 500 m³, une cuve de 200 m³ pour la recirculation du digestat liquide centrifugé, une lagune bâchée pour le digestat liquide de 5 600 m³ qui permet de stocker quatre mois de production, et une zone de rétention de 2 510 m².

![]()

La cuve Ergenium de Méthamaine en contrebas de la trémie d’incorporation et derrière la cuve à lisier, photo Frédéric Douard

Les équipements sur le site de méthanisation sont complétés par des infrastructures chez les preneurs de digestat : trois fosses totalisant 4 100 m³ (deux mois de production), des fumières totalisant 1 500 m² (six mois de production) et une plateforme de digestat solide de 900 m².

Les ouvrages de stockage totalisent ainsi 9 700 m³ et 1 520 m² et permettent d’assurer au moins six mois de stockage, une capacité qui permet d’attendre les périodes d’épandage.

Les intrants

Le gisement mobilisé annuellement est de 21 100 tonnes dont 80 % apporté par les actionnaires. La ration 2020 est la suivante : 2 900 tonnes de fumier bovin pailleux, 5 600 tonnes de fumier mou, 3 000 tonnes de fumier de cheval, 440 tonnes de fumier de porcs sur paille, 440 tonnes de fumier de lapins, 3 300 tonnes de lisier bovin, 3 000 tonnes de lisier porcin, 120 tonnes de lisier de lapins, 700 tonnes de déchets de céréales, 800 tonnes de CIVE, 800 tonnes de maïs ensilage et 135 m³/jour de recirculation de digestat liquide.

![]()

Les silos à plat et le bâtiment de stockage du fumier, photo Frédéric Douard

Les ensilages sont là pour palier au déficit de fumier laitier l’été. Le fumier équin est collecté une fois par semaine dans un rayon maximum de 50 km. La condition de son acquisition est un débarrassage sans frais pour le producteur. Notons enfin que seul 80 % des fumiers des apporteurs vient à la digestion.

Les trois spécificités du processus mis en place par Naskeo

1- L’Ergenium®

Le processus total de digestion dure 70 jours mais se caractérise plus particulièrement par la partie préparation des matières, ici très importante étant donnée la nature très fibreuse des intrants. La solution à cette difficulté, qui donne aujourd’hui entière satisfaction aux exploitants, c’est la préfosse ou fosse de préparation Ergenium®.

![]()

La cuve Ergenium de Méthamaine en contrebas de la trémie d’incorporation et derrière la cuve à lisier, photo Frédéric Douard

Les solides arrivent dans l’Ergenium® depuis une trémie à fond poussant équipée d’une vis escargot en inox équipée de couteaux, permettant une première étape de hachage des fibres et de décompacter de la matière. Après passage dans ce Multimix Fliegl, la longueur des fibres passe de 70 à moins de 30 cm. Ces solides sont ensuite dilués dans la préfosse avec des lisiers et du digestat liquide.

![]()

L’incorporateur Fliegl chez Méthamaine, photo Frédéric Douard

La fosse joue également le rôle de piège à indésirables (pierres, cailloux, graviers, métaux, ficelles) via une zone de décantation en fond de cuve. Elle permet enfin d’augmenter l’autonomie d’alimentation du site en complément de l’autonomie de la trémie d’incorporation. Et dans le cas présent, cet avantage a permis de gérer une contrainte liée au foisonnement important des fumiers pailleux utilisés. À l’usage, il s’est en effet avéré que la trémie d’incorporation était un peu juste en volume.

![]()

Le fond poussant de l’incorporateur Fliegl en bout de course chez Méthamaine, photo Frédéric Douard

Prévue à 90 m³ pour une ration de 50 tonnes par jour, avec le foisonnement et la faible densité des fumiers pailleux, particulièrement les équins, les exploitants sont contraints à charger la trémie trois fois tous les deux jours. Ensuite, la préparation jouant son rôle, l’autonomie est récupérée dans l’Ergenium®.

Ensuite, en sortie de la fosse de préparation, une pompe pousse le produit dans un broyeur qui affine les fibres entre 50 et 60 mm, avant d’envoyer le mélange vers le digesteur. Le broyeur est également équipé d’un piège à cailloux.

![]()

La pompe centrale Ring de Méthamaine et son anneau hydraulique, photo Frédéric Douard

2- La pompe centrale Ring

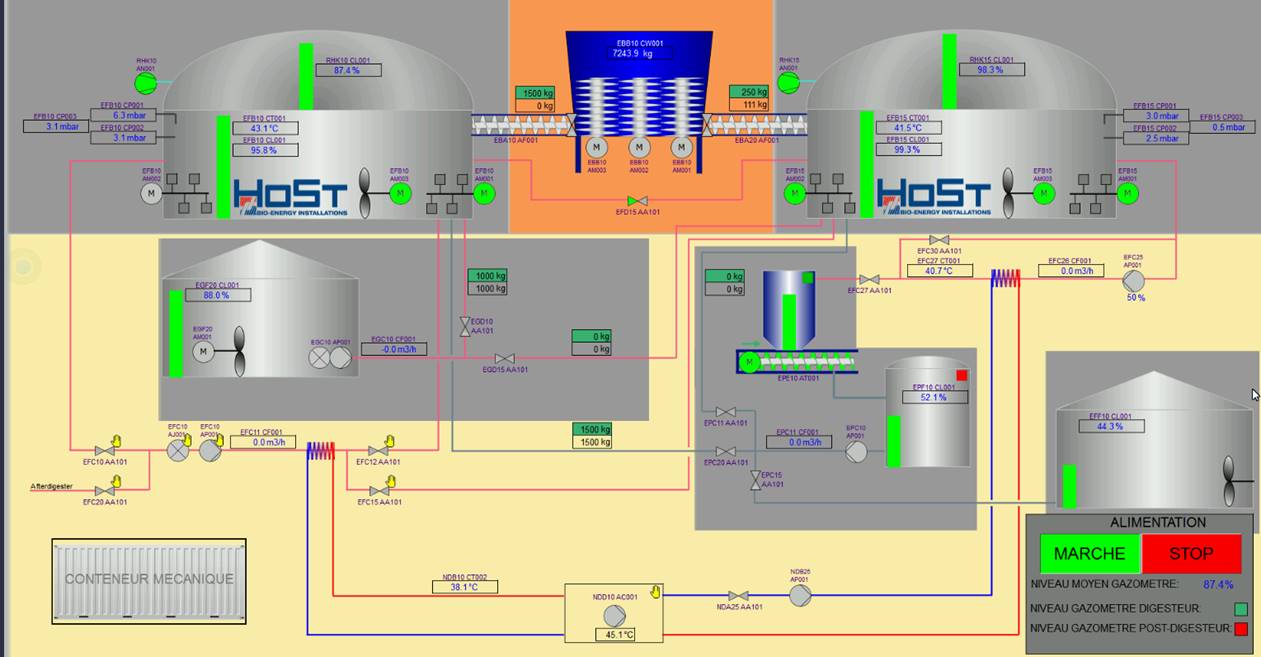

Pour la recirculation des jus, la gestion multiflux mise en place par Naskeo, via le système de pompe centrale Ring, évite la multiplication des pompes et permet de réduire les interventions de maintenance. Ce système mutualise plusieurs pompes en une seule, entourée d’un anneau hydraulique qui permet d’assurer l’ensemble des transferts hydrauliques du site.

3- La séparation poussée du digestat

La capacité de cette installation à traiter une ration à forte teneur en matière sèche est rendue possible grâce à une séparation poussée du digestat en fin de digestion. Le digestat subit une première étape de séparation par presse à vis puis une seconde par centrifugeuse. Ce dispositif permet de produire un digestat liquide à fort pouvoir diluant pour les besoins de recirculation vers le processus de méthanisation, de rééquilibrer la production entre digestat solide et liquide, et enfin d’extraire le maximum de phosphore du digestat.

![]()

Le séparateur de phase et la centrifugeuse de Méthamaine, photo Frédéric Douard

Une mise en service encadrée

La construction et la mise en service ont été assurées par les équipes de Naskeo et de sa filiale maintenance Sycomore. Deux mois avant le constat d’achèvement des travaux, Sycomore a réalisé une formation de trois jours des exploitants, formation qui aborde la prise en main de la centrale, l’alimentation, le pilotage, la maintenance et la sécurité.

Ensuite, elle a réalisé l’ensemble des tests à froid durant deux semaines, avant de conduire durant six mois les tests à chaud avec toute la montée en charge de la centrale jusqu’à atteinte des performances. À partir de là, des tests sur deux semaines ont validé les performances. Dès la mise en service, un suivi analytique des paramètres MO, MS, AGV, TAC, N-NH4 et pH a été réalisé toutes les semaines durant trois mois, puis toutes les deux semaines les trois mois suivants.

Un suivi de garantie a lieu pendant un an après la mise en service avec assistance téléphonique 7 J/7.

L’exploitation et la production de biométhane

![]()

La chaudière de Méthamaine, photo Frédéric Douard

Le travail de conduite des installations est assuré par un salarié à temps plein, épaulé durant la première année par un CDD à mi-temps. À terme, les exploitants estiment la charge de travail à 1,25 ETP hors transports. À côté de ce salariat, deux associés, Benoît Dutertre et Yves Lancelin, sont indemnisés pour assurer la gestion, le suivi, la coordination et une partie des astreintes. Ils organisent notamment chaque semaine, une réunion de coordination et de planification.

Les flux de matières entrantes et sortantes sont comptabilisés par le logiciel Biogas View au crédit ou au débit de chaque associé de la holding, au moyen d’un badge présenté par chaque camion sur le pont bascule.

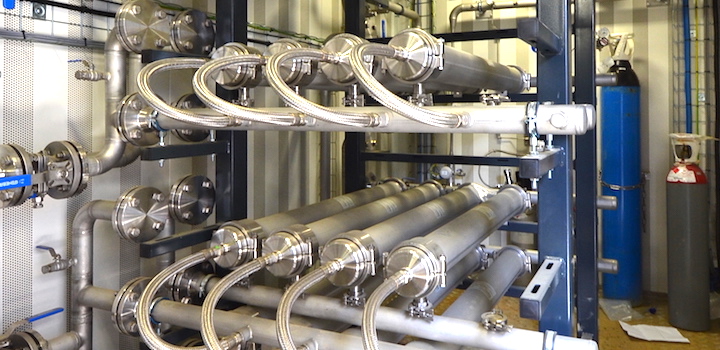

![]()

Les équipements de purification du biométhane chez Méthamaine, photo Frédéric Douard

La SAS a souscrit un contrat de 27 mois avec Sycomore pour le suivi technique et biologique. Ce suivi est complété la première année par une assistance d’Engie Bioz d’un jour par mois.

Signalons que le premier curage de la zone de décantation de l’Ergenium® a eu lieu en avril 2020. Treize tonnes de sable et de pierres ont été sorties à la pelle mécanique et au Bobcat® après avoir pompé tout le liquide. Cette opération est à réaliser quatre fois par an.

![]()

Les membranes de filtration du biogaz chez Méthamaine, photo Frédéric Douard

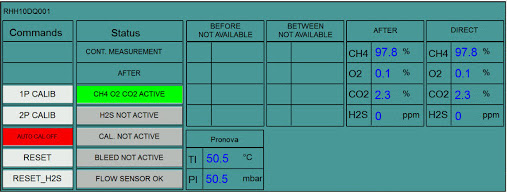

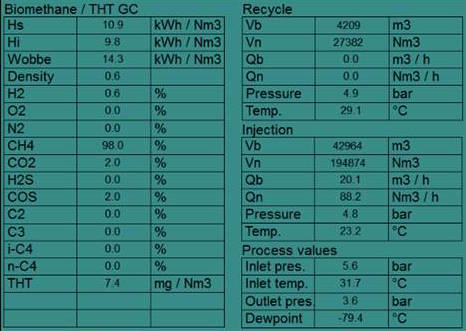

La purification du biogaz est réalisée par filtration membranaire dont la maintenance est assurée par Prodeval. Le débit contractuel d’injection est de 115 Nm³ de biométhane par heure en moyenne sur l’année. Ceci représente 10 GWh PCS injectées par an ou encore l’équivalent de 50 % de la consommation de la ville de Meslay-du-Maine en hiver et 100 % en été.

La difficulté de l’injection dans une zone « faiblement peuplée » est la capacité du réseau local à absorber la production en permanence. À Meslay, le seul gros consommateur est la laiterie Perrault, sauf que son besoin, qui peut monter à 300 m³/h, est irrégulier. Toute la difficulté réside donc dans la gestion heure par heure de l’injection, avec nécessité de stocker la nuit et les week-ends pour injecter plus que la production les jours de semaine. Cette capacité de stockage est assurée les deux ciels gazeux dont la capacité totale est de 3 600 m³. Dans la pratique l’injection varie donc de 80 à 135 Nm³/h.

Agronomie

Avec ses 21 100 tonnes d’intrants, l’unité de méthanisation génère 19 000 tonnes de digestat dont 80 % liquide. Le plan d’épandage est réalisé sur 1 500 ha, treize exploitations et quinze communes. Les parcelles les plus éloignées sont situées à 10 km environ du site de méthanisation.

![]()

Le bâtiment de séparation et de stockage du digestat solide, plus la cuve intermédiaire pour le digestat liquide chez Méthamaine, photo Frédéric Douard

La teneur agronomique du digestat liquide est de 4,2 kg N/tonne, 2 kg P2O5/tonne et 5,2 kg K2O/tonne. Celle du digestat solide est de 5,6 kg N/tonne, 2,5 kg P2O5/tonne et 5,2 kg K2O/tonne.

Les épandages sont réalisés par une CUMA ou une ETA et facturés aux exploitants. Le digestat liquide est épandu par tonne à lisier à pendillards et à enfouisseurs, ce qui permet de réaliser un épandage sans perte. Le digestat solide est épandu avec un équipement à hérissons verticaux permettant une bonne répartition. Il est transporté en conteneurs comme le fumier.

Méthamaine partenaire de formation

Début 2020, le CFPPA Agri Campus de Laval a annoncé la mise en place d’une formation d’un an pour devenir Responsable d’unité de méthanisation agricole, une formation dont la première promotion débutera en septembre 2020. La SAS Méthamaine s’est positionné comme laboratoire pratique de cette formation et accueillera donc les étudiants.

![]()

La lagune couverte chez Méthamaine, photo Frédéric Douard

Cette mise à disposition du site pour réaliser des opérations de suivi, de contrôle et de maintenance de premier niveau d’une unité de méthanisation en fonctionnement est une opportunité pour le CFPPA. Les intervenants de la formation seront des spécialistes venant de structures telles que les Chambres d’agriculture, le réseau AILE, le CER 53-72 et Naskeo.

Pour Méthamaine, ce partenariat entre dans une logique de formation continue, d’innovation et de veille technologique pour elle-même afin de parfaire ses propres performances.

Contacts :

![]()

Régulateur de pression Biogaskontor chez Méthamaine, photo Frédéric Douard

Frédéric Douard, en reportage à Meslay-du-Maine

Le magazine Bioénergie International n°65 de janvier 2020 contenait la mise à jour de l’atlas biogaz 2020 et présentait quelques 1213 sites de méthanisation agricole ou territoriale en service et en projet en France. Il ne s’agissait là que d’une partie de l’atlas qui pour des raisons de croissance ne peut désormais plus être entièrement imprimé. Les autres sites concernent les sites de méthanisation industrielle et en stations d’épuration, mais aussi les sites de valorisation sur centres d’enfouissement des déchets ménagers. Ces autres sites, ainsi que tous les sites non-français de la Francophonie sont par contre consultables en ligne, et ceci est la NOUVEAUTÉ, à l’adresse :

bioenergi.es/s/55w.

Le magazine Bioénergie International n°65 de janvier 2020 contenait la mise à jour de l’atlas biogaz 2020 et présentait quelques 1213 sites de méthanisation agricole ou territoriale en service et en projet en France. Il ne s’agissait là que d’une partie de l’atlas qui pour des raisons de croissance ne peut désormais plus être entièrement imprimé. Les autres sites concernent les sites de méthanisation industrielle et en stations d’épuration, mais aussi les sites de valorisation sur centres d’enfouissement des déchets ménagers. Ces autres sites, ainsi que tous les sites non-français de la Francophonie sont par contre consultables en ligne, et ceci est la NOUVEAUTÉ, à l’adresse :

bioenergi.es/s/55w.

Lire en ligne

Lire en ligne