![La centrale biomasse de Novillars relance la papeterie Gemdoubs]()

Article paru dans le Bioénergie International n°62 de l’été 2019

![]()

La centrale de Cogénération Biomasse de Novillars (CBN) de nuit, photo Akuo Energy

Mise en service le 1er janvier 2019 dans le Doubs, la centrale de Cogénération Biomasse de Novillars (CBN) est la troisième centrale fonctionnant au bois, construite par le producteur indépendant français d’énergie Akuo. Ce projet est né de l’association d’Akuo Biomasse avec un acteur historique de la production de papier. CBN vend ainsi de l’électricité à EDF, et de la vapeur d’eau à la société Gemdoubs afin de couvrir la totalité de ses besoins industriels. Le projet s’est inscrit dans la procédure d’appels d’offres de production d’électricité biomasse CRE4, lancée par le gouvernement français en 2011.

L’énergie biomasse au secours de la rentabilité industrielle

La papeterie Gemdoubs produit annuellement 85 000 tonnes de papier d’emballage à partir de papier et carton de récupération. Elle exporte plus de 35 % de ce papier destiné aux fabricants d’emballages en carton ondulé pour l’agro-alimentaire, l’industrie et l’e-commerce. Mais pour en arriver là, il aura fallu batailler durant 10 ans pour sauver cet outil industriel et sa filière, et cela par la mise en place d’une transition énergétique radicale du gaz vers le bois.

![]()

La papeterie de Novillars a été créée en 1883, photo Frédéric Douard

La papeterie de Novillars existe depuis 1883. À ses débuts, elle va en particulier travailler avec le Comte Hilaire de Chardonnet, inventeur de la soie artificielle à base de pâte à papier, aussi appelée viscose. Plus récemment à la fin du vingtième siècle, elle a produit du papier sulfurisé pour l’emballage alimentaire. Après le déclin de ce dernier, de 1989 à 2009, elle produisait du papier pour carton ondulé au sein du groupe Otor. En 2009, la cession de ce groupe par son actionnaire américain Carlyle, a entraîné la vente séparée des différentes cartonneries et papeteries du groupe. Le site de Novillars a été repris par un cartonnier belge, mais le contexte économique alors difficile, notamment à cause du prix du gaz qui s’était envolé, l’a forcé à jeter l’éponge en 2012 et ce fut la liquidation judiciaire.

![]()

BCN avec au premier plan le Doubs, photo Frédéric Douard

Maintenue en état de fonctionnement par des salariés bénévoles durant seize mois, l’entreprise est, avec de nombreux soutiens, reprise le 9 juillet 2013 par deux hommes d’affaires libanais, Fady et Nabil Gemayel, qui vont la rebaptiser Gemdoubs.

Le projet de centrale biomasse, déjà étudié du temps du groupe Otor dans le cadre de l’appel d’offres CRE2, a été véritablement imaginé comme un outil au service de la redynamisation de l’entreprise et par voie de conséquence du territoire. Son but premier est en effet d’améliorer la compétitivité de la papeterie en lui garantissant 200 000 tonnes de vapeur par an à un prix maîtrisé, la facture énergétique représentant, après la fourniture de la matière première, le premier poste de dépenses de la papeterie.

![]()

Vue de la fosse de livraison directe et du local de broyage à gauche, du bâtiment-silo au centre, du crible devant et de la lagune à droite, photo Frédéric Douard

Gemdoubs entend ainsi, grâce à cet atout économique, étendre son activité commerciale vers d’importants groupes cartonniers, mais aussi à l’export. Car la centrale biomasse apporte concomitamment deux atouts économiques puissants :

- La vapeur produite en cogénération coûte bien moins que celle produite au gaz,

- Le contrat de vente d’électricité à EDF garantit ces conditions favorables au moins durant 20 ans, du fait d’une part du prix bonifié de l’électricité vendue, et d’autre part du fait que le prix du bois-énergie est stable car non soumis aux fluctuations engendrées par la spéculation et les crises politiques internationales.

![]()

Le réseau vapeur de BCN vers Gemdoubs, photo Frédéric Douard

Anticipant la mise en service de la cogénération biomasse, la papeterie a ainsi redémarré en septembre 2013 grâce aux fonds injectés par Fady et Nabil Gemayel. Ceci a permis de relancer le processus du projet stoppé en 2012. Les bureaux d’études qui avaient à l’époque travaillé sur le premier projet, Néréa, Opéos et Biovae, tous les trois rachetés par Akuo, se sont remis au travail pour redimensionner le projet en fonction des nouveaux objectifs de Gemdoubs.

![]()

La partie production d’énergie de la centrale, avec à gauche le silo à cendres volantes et à droite le bâtiment-silo, photo Frédéric Douard

L’autorisation d’exploiter a été accordée en décembre 2014. Le contrat de vente de chaleur à Gemdoubs a été signé en juin 2015, ce qui a permis à CBN de lancer une procédure d’appel d’offres de travaux en quatre lots :

- Lot énergie attribué au constructeur danois Aalborg Energie Technik a/s (AET),

- Lot génie civil attribué à Eiffage,

- Lot approvisionnement bois attribué à TBM-Vecoplan,

- Lot raccordement électricité attribué à Exper’Elec Ingénierie (EEI) RTE.

![]()

Schéma de fonctionnement de CBN. Cliquer sur l’image pour l’agrandir.

Les travaux ont débuté le 5 décembre 2016, sur une parcelle de 5 ha appartenant à la papeterie, pour se terminer deux ans plus tard. Aujourd’hui, le projet permet de pérenniser les 70 emplois de la papeterie, de pérenniser également 70 emplois dans la filière bois pour l’approvisionnement en combustible, et en a créé 20 nouveaux pour la conduite de la centrale.

Première centrale biomasse de France ouverte au financement participatif

CBN est détenue par Akuo, la Banque des Territoires, CAPG Energies Nouvelles (ex-CAM Energie), Gemdoubs et Crédit Agricole Franche-Comté Investissements. L’investissement total a été intégralement financé dès octobre 2016 pour un montant de 87 millions d’euros. Un pool bancaire composé de Banque Populaire Méditerranée, BNP Paribas, Bpifrance Financement, la Caisse d’Épargne Loire Centre, la Caisse d’Épargne et de Prévoyance Bourgogne Franche-Comté et Unifergie – Groupe Crédit Agricole, dont le chef de file est Natixis Energéco, a apporté le financement en dette bancaire senior. Par ailleurs, le fonds Mirova EuroFideme 3, la Banque des Territoires et Méthanor ont financé la dette junior du projet.

![]()

Implantation BCN, crédit Akuo Energy

A posteriori, afin de faire bénéficier l’ensemble des citoyens de la rentabilité de la centrale de Novillars, Akuo propose à ces citoyens, par le biais de sa plateforme AkuoCoop, de participer au refinancement du projet. L’objectif de cette démarche est de mettre en avant les avantages de la cogénération biomasse bois qui sont la production non intermittente d’énergie et la valorisation de bois sans débouchés. Depuis sa création, la plateforme a permis de collecter plus de trois millions d’euros pour l’ensemble des projets proposés et pour un montant moyen de 962 € par prêteur.

Une énergie verte produite avec du bois d’origine locale

Le projet a été dimensionné pour couvrir 100 % des besoins en vapeur de la papeterie. La centrale produit pour cela 153 GWh d’électricité verte par an, ce qui équivaut à la consommation annuelle de 105 600 personnes, plus les 215 000 tonnes de vapeur par an qui étaient précédemment produite à partir de gaz.

![]()

Le parc à bois et le bâtiment-silo, photo Frédéric Douard

Pour cela, la consommation annuelle de bois se chiffre en moyenne à 189 000 tonnes par an, 75 % de feuillu et 25 % de résineux. Il est composé à 75 % de bois forestier, à 20 % de connexes de scieries et à moins de 5 % de bois d’emballage recyclé en procédure SSD. Ce bois, qui provient majoritairement de Franche-Comté dans un rayon à vol d’oiseau moyen de 50 km et maximal de 100 km, est livré principalement sous forme de bois rond et plaquettes. Il est stocké sur quatre plateformes goudronnées attenantes à la centrale et d’une surface totale de 7 200 m². Un stock maximal de 15 000 tonnes de bois, peut être établi pour garantir le fonctionnement de la centrale durant 3 à 4 semaines sans réapprovisionnement.

![]()

Livraison de plaquettes forestières dans la fosse d’alimentation directe, photo Frédéric Douard

La fourniture de bois est contractualisée à hauteur de 80 % du volume auprès d’une dizaine de fournisseurs. La plage d’humidité acceptée va de 29 à 56 %, avec un optimum de fonctionnement à 45 %.

Les équipements d’alimentation en bois

Les équipements d’alimentation en combustible ont été fournis par les Ets TBM-VECOPLAN, le même fournisseur qui avait équipé les deux premières centrales d’Akuo en Picardie (Kogeban et CBEM).

![]()

Le deck de déchargement du bois rond, fourni par TBM VECOPLAN, photo Frédéric Douard

L’entreprise alsacienne a ainsi fourni le deck d’alimentation de la coupeuse, la coupeuse, les silos de stockage avec herses, un broyeur lent pour traiter les sur-longueurs du crible et tous les convoyeurs à chaînes jusqu’à la trémie de la chaudière.

![]()

Le broyeur à couteaux VECOPLAN avec aspiration des poussières, photo Frédéric Douard

Le broyeur à couteaux VECOPLAN permet de transformer jusque 600 tonnes de bois rond par jour en plaquettes de granulométrie P63 (entre 3,15 mm et 63 mm). À la sortie de celui-ci, une bande magnétique retire les éventuels métaux ferreux et un crible retire les plaquettes de granulométrie excessive, plaquettes qui retournent au broyeur.

![]()

Convoyeurs VECOPLAN en sortie de local de broyage vers le poste de criblage avant la chaufferie, photo Frédéric Douard

Le bâtiment d’extraction du bois, ou bâtiment-silo, affiche une capacité totale de 6 200 m³ garantissant une autonomie de fonctionnement de 3 à 4 jours. Il est constitué de quatre travées de stockage de plaquettes.

![]()

L’une des cellules de stockage de bois avec herse VECOPLAN, photo Frédéric Douard

Une fois les plaquettes déchargées dans les cellules des convoyeurs à chaînes, des herses nivellent le bois sur toute la surface de la travée et alimentent le convoyeur général vers la chaufferie. Ce dernier convoyeur à chaînes est capoté et va d’un bâtiment à l’autre par voie aérienne jusqu’à la trémie d’alimentation de la chaudière.

![]()

Convoyeur de bois VECOPLAN en aval du crible vers la chaudière, photo Frédéric Douard

TBM Vecoplan a également fourni le fond mouvant et les convoyeurs de la fosse de livraison des plaquettes qui peut alimenter la chaudière en direct en plaquettes déjà prêtes ou en cas d’indisponibilité de la ligne de broyage.

La centrale

Elle comporte une chaudière à biomasse AET Biomass Boiler, une turbine à vapeur avec alternateur, un aérocondenseur, un hydrocondenseur, un système de filtration des fumées, une cheminée, un silo de stockage des cendres, et un réseau de transport de la vapeur vers Gemdoubs.

![]()

Mesure en continu de l’humidité du bois et du taux de cendres, photo Frédéric Douard

Ne brûlant que du bois nature, l’installation de combustion est répertoriée en rubrique ICPE 2910-A. La chaudière développe 63 MW thermiques. La turbine permet une production électrique maximale de 20 MWé et garanti un soutirage vapeur de 23,5 MW.

![]()

Portes de surveillance de la grille tournante AET, photo Frédéric Douard

La chaudière à tubes d’eau AET Biomass Boiler produit 80 tonnes de vapeur/heure à 122 bar et 527 °C. Le foyer est constitué d’une grille tournante. Le bois est introduit par une alimentation de type spreader-stoker. Ce système projette les plaquettes au-dessus de la grille AET Biograte, ce qui les enflamme, les plaquettes les plus lourdes étant projetées le plus loin, la grille tournant vers l’entrée du bois, le temps de combustion des plaquettes sur la grille est ainsi d’autant plus long que leur masse est grande. Ce principe d’alimentation-combustion performant, dénommé AET Combustion System, permet d’atteindre des rendements de combustion de l’ordre de 99,9 %.

![]()

La combustion est surveillée en permanence par deux caméras, photo Frédéric Douard

La chambre de combustion est refroidie par des murs membranes à circulation d’eau. C’est là qu’est produite une grande partie de la vapeur. À la suite, les gaz circulent dans les échangeurs qui continuent à récupérer de la chaleur dans des faisceaux tubulaires. Ensuite, les gaz parcourent des économiseurs puis les surchauffeurs où la vapeur est chauffée de la température de saturation jusqu’à 527 °C afin de maximiser la conversion d’énergie thermique en énergie mécanique dans la turbine puis en électricité dans l’alternateur. Après condensation de la vapeur détendue, la recirculation de l’eau vers la chaudière est assurée de façon naturelle.

![]()

Zone de gazéification du bois sur la grille tournante AET, photo Frédéric Douard

Le traitement des gaz de combustion qui comporte le système AET SNCR DeNOx qui réduit les oxydes d’azote à moins de 250 mg/Nm³ à 6 % d’O2 en cas de fonctionnement dégradé. Les gaz sont ensuite épurés à moins de 10 mg/Nm³ via un dépoussiéreur multicyclonique puis par un filtre à manches. Dans le filtre, les cendres volantes sont récupérées dans des trémies chauffées par traçage électrique, ce qui évite la condensation et leur agglomération. Elles sont ensuite convoyées pneumatiquement vers un silo vertical de 100 m³. Les niveaux d’émissions sont contrôlés en continu par un appareillage situé sur la cheminée.

![]()

Appareilage de mesure en continu des émissions atmosphériques, photo Frédéric Douard

Les cendres sous foyer sont quant à elles transportées en voie humide vers un box de stockage pouvant contenir plusieurs tonnes. Différents débouchés de valorisation matière sont en place (compostage, technique routière notamment…) et d’autres à l’étude.

La production d’énergies

La centrale fonctionne sur base contractuelle garantissant 8 200 heures par an, soit une disponibilité de 93 %. Cette garantie de service sur le long terme a été souscrite auprès d’AET.

![]()

Synoptique de contrôle-commande de la chaudière AET, photo Frédéric Douard. Cliquer sur l’image pour l’agrandir.

La totalité de la vapeur produite est dédiée à la génération d’électricité, mais la vapeur soutirée et utilisée dans la papeterie est préalablement détendue et refroidie dans la turbine. Cette vapeur est utilisée comme suit :

- 18 bar à 300 °C (avant désurchauffe à 200 °C) à un débit de 2,5 t/h (1,8 MW) : utilisation par la papeterie,

- 8 bar à 196 °C (avant désurchauffe à 176 °C) à un débit de 24 t/h (16 MW) : utilisation par la papeterie,

- 0,1 bar à 46 °C (5 MWth) : utilisation par la papeterie pour le réchauffage de la lagune à 20-30 °C afin d’optimiser le traitement des eaux industrielles rejetées par celle-ci, à hauteur de 20 à 30 GWh/an.

![]()

La récupération de la vapeur en haut de la chaudière à plus de 30 m, photo Frédéric Douard

Une partie de la vapeur (environ 5 t/h) est également utilisée pour préchauffer l’air de combustion ainsi que l’eau destinée à être vaporisée dans la chaudière.

La turbine permettant de produire en pratique 18,7 MW d’électricité, ce qui donne un rendement de conversion électrique /thermique de près de 30 %. De cela CBN doit cependant déduire les 1,7 MWé consommés par les auxiliaires de la centrale.

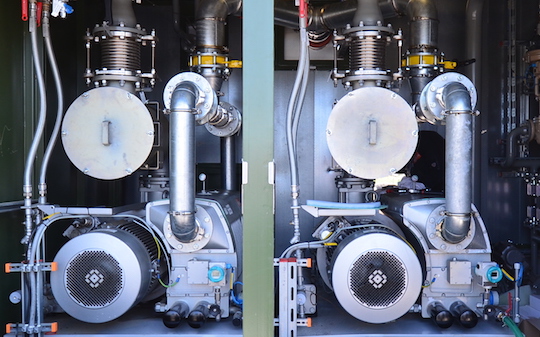

![]()

Le turbo-alternateur 20 MWé de BCN, photo Frédéric Douard

La centrale a été optimisée pour répondre aux exigences d’efficacité minimum de l’appel d’offres CRE 4, à savoir un rendement global supérieur à 65 %. Avec la valorisation thermique, l’efficacité globale de la centrale monte autour des 70 %. Pour encore améliorer ce taux, un projet de réseau de chaleur est à l’étude vers la commune de Novillars, un projet qui alimenterait l’hôpital, les HLM et des bâtiments communaux à hauteur de 8 GWh/an.

| Résumé des chiffres BCN |

| Puissance thermique |

63 MW |

| Production électrique |

20 MWé max et 153 GWh/an |

| Vente chaleur à Gemdoubs |

23,5 MW et 125 GWh/an |

| Consommation de bois |

189 000 tonnes par an |

| CO2 évité |

31 200 tonnes par an |

| Investissement |

87 M€ |

| Emploi permanents induits |

160 |

![]()

La cheminée de BCN et son filtre à manches, photo Frédéric Douard

Contacts :

Frédéric Douard, en reportage à Novillars