![Le réseau de chaleur au bois de Tramayes, un modèle de réussite]()

Article paru dans le Bioénergie International n°55 de mai-juin 2018

![]()

La chaufferie communale de Tramayes, photo Frédéric Douard

La commune de Tramayes, 1000 habitants, est située à l’extrême sud du département de Saône-et-Loire sur les contreforts boisés du Haut-Beaujolais. C’est une commune rurale à caractère agricole, mais son éloignement relatif des villes de Cluny et de Mâcon l’a conduite à développer des activités commerciales, artisanales et associatives, ainsi qu’un hôpital local qui en est le plus gros employeur.

Genèse du projet de réseau de chaleur au bois

À Tramayes le projet de construction d’un réseau de chaleur alimenté par une chaufferie biomasse a été initié en 2002 lors des premières réflexions sur la transformation du Plan d’Occupation des Sols en Plan Local d’Urbanisme. En effet pour élaborer ce dernier, il est nécessaire d’y inclure un Projet d’Aménagement et de Développement Durable ce qui a conduit le Conseil Municipal à prendre conscience qu’un aménagement urbain devait permettre de respecter l’environnement et d’intégrer une réflexion sur la gestion de l’énergie.

![]()

Forêt de Tramayes, photo Frédéric DOUARD

Sur ce dernier thème, il est rapidement apparu que trois bâtiments communaux anciens et énergivores se trouvaient dans un périmètre réduit et en plus à proximité de l’hôpital local. La commune n’étant pas alimentée en réseau gaz, ces bâtiments étaient chauffés par des chaudières fonctionnant au fioul. Parallèlement un projet d’éco-quartier était à l’étude. Ceci a conduit à réaliser une étude de faisabilité pour un réseau de chaleur qui desservirait ces immeubles et qui utiliserait du bois déchiqueté comme source principale d’énergie.

Un projet long à conduire

Le ruban inaugural de la chaufferie a été coupé le 24 novembre 2006, mais à l’analyse des comptes rendus du Conseil Municipal, on peut constater que c’est lors de la séance du 27 septembre 2002 qu’a été choisi le cabinet pour l’étude de faisabilité. Cette dernière a ensuite été adoptée le 5 décembre 2003. Par la suite elle a été transmise aux différents partenaires du dossier de financement : l’ADEME, le Conseil Régional de Bourgogne et le Conseil Général de Saône-et-Loire. Ces derniers ayant eux aussi validé l’étude, le Conseil Municipal fait le 30 avril 2004 un appel à candidatures pour maîtrise d’œuvre et le 23 juillet 2004, un cabinet est retenu pour cette mission.

![]()

Construction du réseau de chaleur de Tramayes, photo Michel Maya

L’année 2005 a été mise à profit pour avancer le dossier administratif : adoption de l’avant-projet détaillé le 15 janvier 2005, du projet architectural le 22 septembre 2005 et de l’avant-projet définitif le 4 novembre 2005 et enfin mise en place de la procédure de marché public pour les travaux le 14 décembre.

Les entreprises ont été retenues le 31 mars 2006, les travaux ont débuté dans la foulée et le 20 novembre, la chaufferie produisait ses premiers kWh.

Description des besoins

L’importance de la chaudière bois, d’une puissance maximale de 1,2 MW, est essentiellement liée à la présence d’un hôpital local qui est le client le plus important en termes de consommation. Mais il faut aussi avouer que la position très concentrée de l’ensemble des bâtiments communaux raccordés (salle des fêtes, école maternelle, mairie, ateliers municipaux et vestiaires de la salle omnisports) a aussi largement contribué au bon équilibre du projet.

![]()

La salle des fêtes de Tramayes raccordée au réseau de chaleur, photo Frédéric Douard

Pour desservir l’ensemble des lieux, le réseau enterré faisait moins de 800 mètres. L’hôpital est en liaison directe avec la chaufferie.

Un approvisionnement local plus que suffisant

Lorsque l’on se lance ainsi dans une réalisation nouvelle, on se pose de nombreuses questions. L’une d’elle dans le cas des chaufferies bois concerne l’alimentation. Comment assurer durablement la fourniture en bois déchiqueté ? Les ressources locales seront-elles suffisantes ? La qualité du bois sera-t-elle au rendez-vous ? Pour la réalisation tramayonne, toutes ces questions semblent être bien traitées. À sa mise en fonction la chaufferie utilise annuellement environ 1 600 mètres cubes apparents de plaquettes (MAP).

![]()

Le combustible de la chaufferie provient majoritairement de l’écorçage des bois dans une scierie voisine, photo Frédéric Douard

L’approvisionnement est assuré par l’élimination des déchets de deux entreprises du bois, une scierie et une entreprise de charpente bois, situées à moins de 6 km de la chaufferie. Le broyage est fait par une entreprise locale, des agriculteurs assurant avec leurs remorques d’ensilage les navettes.

![]()

Le local vérins de la chaufferie est ventilé contre les accumulations de CO en points bas, et éjecte de l’air chaud de la chaufferie vers le silo qui lui-même se ventile et ne condense pas, photo Frédéric Douard

Pratiquement, en saison hivernale, il faut remplir le silo de 300 m³ environ tous les mois. La campagne de déchiquetage nécessaire pour ce remplissage dure une demi-journée. Les plaquettes obtenues sont de qualité suffisante, hygrométrie inférieure à 45 %, pour la chaudière qui est à grilles mobiles. Avec ces conditions assez exceptionnelles, le prix du MAP ne dépasse pas les 14 € ht ce qui donne un combustible à prix de revient très bas. Mais il faut aussi noter que depuis la mise en service de l’installation, par de nombreuses occasions, le maire de la commune s’est vu contraint de refuser des propositions d’alimentation à partir d’autres sources locales (moins de 20 km). Il ne peut hélas pas consommer plus de combustibles, la demande en énergie étant entièrement satisfaite. Manifestement la ressource en bois déchiqueté est localement en manque de chaudières.

Des ennuis techniques toujours solutionnés

Pour la petite histoire, le premier problème technique est apparu… le jour de l’inauguration. Cette dernière était prévue à 15 heures, mais à 10 heures la commune connaissait une panne générale d’électricité mettant en arrêt l’installation. Heureusement à 14 heures le courant revenait et la chaudière, après avoir fait ses propres tests, repartait automatiquement.

Depuis d’autres problèmes ont vu le jour, le plus important étant le constat d’un sous dimensionnement des vérins d’extraction du combustible. Lorsque le silo était bien plein, pour ne pas dire trop rempli par excès de zèle, le système d’extraction ne permettait pas l’évacuation de la matière première vers le tapis d’alimentation. Ce problème a été solutionné durant l’été 2007, l’entreprise ayant mis en place des vérins de plus forte capacité.

![]()

La chaufferie de Tramayes et son silo à bois, photo Frédéric Douard

En attendant ce remède, il était nécessaire de ne pas trop charger le silo lors de la campagne de déchiquetage. L’installation, pilotée par ordinateur, peut être gérée assez facilement. Alors qu’initialement, le Conseil Municipal pensait être dans l’obligation de confier la gestion à un fermier, ou en délégation de service public, il est apparu assez rapidement qu’avec les informations de pannes données par l’ordinateur, et éventuellement des appels téléphoniques auprès du constructeur, en l’occurrence Schmid, les agents communaux étaient en capacité de solutionner les pannes rencontrées. C’est pourquoi la municipalité a retenu en définitive une gestion en régie, diminuant ainsi très sensiblement les coûts d’exploitation.

![]()

Le silo de Tramayes est équipé d’un hérisson de dévoûtage au dessus des extracteurs permettant d’accepter des produits relativement grossiers, photo Frédéric Douard

L’automatisation est très poussée et les pannes sont signalées automatiquement par téléphone. Toutefois, à la suite d’un projet avec des élèves ingénieurs, il est maintenant possible de vérifier la disponibilité de la chaufferie depuis un site internet et d’avoir des alertes sur smartphone. Depuis novembre 2006, la chaudière bois, aidée par la petite chaudière annexe à fioul, a toujours pu fournir l’énergie nécessaire à l’hôpital.

Un projet surdimensionné mais évolutif

Au départ, l’étude de faisabilité portait simplement sur les bâtiments qui sont actuellement raccordés. Mais au vu du résultat de cette étude, au printemps 2004, le Conseil Municipal a souhaité surdimensionner l’installation par rapport aux besoins existants. Le Plan Local d’Urbanisme était en pleine élaboration et la chaufferie était implantée dans la future zone d’extension du bourg. Un lotissement avec plusieurs dizaines de logements faisait partie des orientations de développement de la commune.

![]()

Les évolutions du réseau de chaleur de Tramayes

À ce moment, l’idée était alors d’imposer le raccordement à la chaufferie pour les constructions neuves. Depuis le PLU a effectivement été adopté avec le projet d’aménagement de la zone. Mais, essentiellement pour des raisons administratives, les premières constructions n’ont pu être commencées qu’en 2015 et n’ont des besoins énergétiques qu’à l’automne 2016. Avec l’évolution de la réglementation thermique ces maisons sont beaucoup moins consommatrices d’énergie que ce qui était prévu dans l’avant-projet définitif de 2005. De plus des travaux d’isolation de bâtiments raccordés à la chaufferie permettent de réduire la demande en énergie mais aussi en puissance.

![]()

La chaudière automatique à bois de Tramayes fut parmi les premières à bénéficier du ramonage pneumatique source d’efficacité énergétique et d’économies d’exploitation, photo Frédéric Douard

Partant de ce fait, mais aussi au vu des bons résultats économiques des premières années de fonctionnement, et enfin constatant qu’il restait encore sur le bourg des installations de chauffage au fioul à gestion communale (école élémentaire, maison des associations, bibliothèque et maison de la poste), le conseil municipal a décidé en 2009 de faire une prolongation de réseau. Ces bâtis sont anciens et assez gourmands en énergie. D’autre part, le réseau traversant le bourg, des propositions de raccordement ont pu être faites auprès de particuliers. Et à l’automne 2010 le réseau est passé à 1,4 km avec l’adjonction de 5 nouveaux échangeurs pour bâtiments communaux et de 8 nouveaux échangeurs pour des bâtiments de particuliers (ce qui correspond à 22 logements). Depuis cette époque, tous les bâtiments à gestion communale, hors la résidence de Vannas et les deux gendarmeries, sont raccordés au réseau de chaleur ce qui a permis de réduire fortement les émissions de gaz à effet de serre pour la fonction chauffage des bâtiments communaux.

![]()

Travaux d’extension du réseau en 2013, photo Frédéric Douard

À nouveau les bons résultats obtenus ont incité d’autres particuliers à demander le raccordement de leur bien immobilier au réseau. Toutes les demandes ont été examinées, mais seules celles ne dégradant pas trop le rendement global du réseau ont pu être satisfaites. À l’automne 2012, six nouveaux échangeurs permettant d’alimenter huit logements de particuliers étaient mis en service.

D’autre part en 2013, la nouvelle maison de santé pluridisciplinaire gérée par la communauté de commune du Mâconnais-Charolais et située à proximité de l’hôpital a été reliée à la chaufferie biomasse. En 2016, les premières maisons du lotissement ont été construites ce qui a occasionné une petite extension du réseau d’alimentation de l’hôpital pour y brancher les 12 nouveaux logements. Enfin en 2018, suite à un agrandissement conséquent, l’hôpital a raccordé un nouveau bâtiment. D’autre part, en 2017, la municipalité a aussi raccordé le dernier bâtiment communal non connecté, bâtiment avec une halte-garderie, une salle de classe et cinq logements, le tout chauffé initialement en électrique.

Des adaptations de fonctionnement au fil des ans

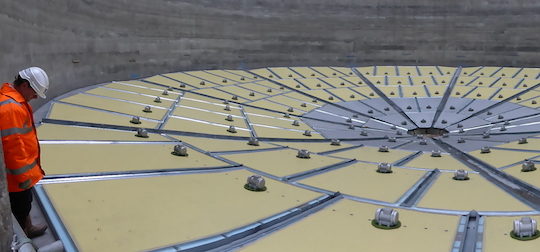

![]()

Le foyer de la chaudière Schmid bénéficie d’une forte masse réfractaire garante de bonnes températures de combustion même avec des bois humides ou en basse charge, photo Frédéric Douard

Passée la période de rodage, on peut s’interroger sur les évolutions envisageables. Un premier constat a été fait lors de l’été 2007. Durant ce moment la seule demande en énergie au niveau municipal résidait dans la production de l’eau chaude sanitaire pour les vestiaires de la salle omnisports. Un rapide bilan thermique obtenu à partir des compteurs calorifiques sortie de chaufferie et entrée de bâtiments municipaux a démontré que les pertes par réseau devenaient majoritaires. La consommation était très faible et les calories partaient dans le terrain par l’intermédiaire du réseau, bien que ce dernier soit isolé.

La chaudière fioul qui autrefois servait au chauffage et à la production d’eau chaude sanitaire des vestiaires avait été supprimée. À partir de ces constats, il a été décidé de placer des capteurs solaires pour alimenter le ballon d’eau chaude sanitaire. Et donc, depuis la saison estivale 2008, le réseau communal partant de la chaufferie n’est plus alimenté en été, les capteurs solaires assurant la demande énergétique locale des vestiaires.

![]()

La chaudière Schmid de 1,2 MW à Tramayes, photo Frédéric Douard

Toujours sur la période estivale, lors de la première saison, la municipalité a employé le fioul pour assurer la production d’eau chaude sanitaire de l’hôpital. La consommation s’est élevée à environ 10 000 litres. Devant ce chiffre, et compte tenu du fait que la technologie de la chaudière bois (foyer réfractaire avec grille mobile) permettait de la faire travailler à très bas régime sans incidence sur son bon fonctionnement (10 % de sa puissance nominale avec du bois plutôt sec), il a été décidé de l’utiliser prioritairement par rapport au fioul. Pour ce faire, en été, le combustible est pris auprès d’une source d’approvisionnement permettant d’avoir un taux d’humidité le plus bas possible et donc les meilleures conditions de fonctionnement possibles.

Une recherche d’efficacité énergétique sur les bâtiments

Mais les adaptations ne concernent pas que l’exploitation de la chaufferie. Soucieuse de limiter les déperditions thermiques, la municipalité a procédé durant l’automne 2008 à des travaux d’isolation par l’extérieur de la salle des fêtes (ce qui a permis de refaire la façade qui nécessitait un rafraîchissement) et de changer des huisseries. En 2010 des travaux dans l’école maternelle ont permis de séparer thermiquement les deux étages. En 2013, des travaux d’isolation de combles ont été faits à la salle des fêtes et à la mairie. En 2017, la municipalité a engagé un gros chantier sur les écoles.

![]()

La chaufferie de Tramayes sous la neige, photo Michel Maya

Cela consiste en une rénovation extension de l’école maternelle pour la transformer en école primaire. Conforme à ses objectifs environnementaux, l’équipe municipale a inscrit ces travaux dans le programme EFFILOGIS de la région Bourgogne-Franche-Comté. De fait la rénovation du bâtiment existant est faite au-delà du référentiel Bâtiment Basse Consommation et l’extension conduit à des locaux neufs à énergie positive grâce à une production photovoltaïque de 16 kWc. Bien entendu, pour le chauffage, tous ces bâtiments sont reliés à la chaufferie bois.

Certes, il aurait été plus logique de commencer par les travaux d’économies d’énergie plutôt que par ceux de production d’énergie, mais avec sa chaufferie, la commune de Tramayes est entrée depuis 2006 de plain-pied dans une politique de réduction de l’émission des gaz à effet de serre. De plus avec les compteurs calorifiques placés dans chaque bâtiment, la municipalité a un suivi régulier et précis des consommations, ce qui facilite la recherche de dérives énergétiques.

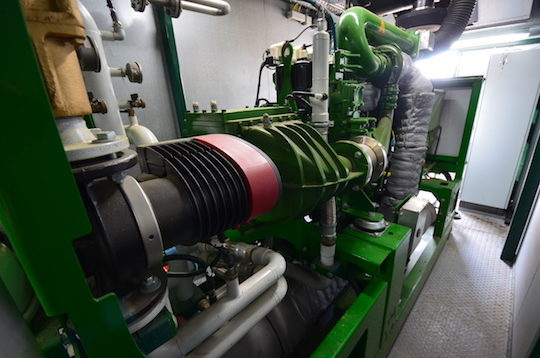

Une recherche d’efficacité énergétique sur la chaufferie

Pour son fonctionnement, la chaufferie utilise de l’électricité. Dès la mise en service, il a été constaté que la consommation de cette forme énergétique était très forte au regard de l’énergie thermique fournie. Pendant de nombreuses années, différents acteurs, bureau d’étude thermique, constructeur de la chaudière, EDF, Syndicat Départemental d’Energie de Saône et Loire (SYDESL) se sont penché sur le problème sans apporter de solution. Interpellé par cette question qui risquait d’être posée dans d’autres installations du même type, le SYDESL a décidé de procéder à une étude complète de l’installation. Pendant huit mois, de juillet 2011 à février 2012, un bureau d’étude spécialisé a enregistré toutes les 10 minutes les consommations électriques de chacun des postes de fonctionnement de la chaufferie.

![]()

Une chaufferie avec accès de plain pied des deux côtés pour une exploitation aisée, photo F. Douard

Dans le même temps, suite à des conseils prodigués sur le réseau associatif AMORCE, il a été décidé de faire un pilotage à débit variable pour les pompes de circulation de l’hôpital. Les résultats plus que probants sont visibles sur le rapport d’étude de consommation d’électrique téléchargeable sur le site internet de la commune : www.tramayes.com.

Concrètement après avoir équipé l’ensemble des pompes de circulation des trois réseaux pour qu’elles fonctionnent en débit variable par modulation de fréquence pilotée par écart de température sortie – entrée chaufferie, la consommation électrique annuelle a été divisée par deux passant de 100 à 50 MWhé/an.

Un bon bilan environnemental

![]()

Ici en fonctionnement, la chaufferie présente une efficacité de combustion très élevée, photo Frédéric Douard

Bien entendu, comme toute combustion, le bois en brûlant apporte sa part de pollution. Il est moins bon que le fioul sur certains polluants, meilleur sur d’autres. Il reste néanmoins vrai que, dans nos conditions d’utilisation actuelles, la biomasse fait partie des énergies renouvelables ayant un impact sur le rejet des gaz à effet de serre très limité. Certaines personnes accusent le chauffage au bois d’être l’une des causes les plus importantes de rejet de particules fines. Elles ont raison, mais elles oublient souvent dans leur raisonnement d’indiquer l’origine de ces pollutions qui viennent principalement des anciens poêles à bois ou des cheminées ouvertes à combustion mal contrôlée. Les installations actuelles de chauffage au bois, et notamment automatiques, présentent des caractéristiques bien différentes et si ce n’est pas suffisant, on les équipe de filtres performants.

Pour la construction de la chaufferie de Tramayes le Conseil Départemental de Saône-et-Loire a donné une subvention. Toutefois comme il était envisageable que d’autres collectivités expriment le même besoin, afin de s’assurer de la pertinence environnementale d’une solution par chaufferie à bois déchiqueté, il a été décidé de procéder à une étude de pollution de l’air à proximité de la chaufferie de Tramayes.

![]()

Analyse des polluants atmosphériques réalisée en 2006 et 2007, photo Michel Maya

Ainsi en novembre 2006 avant la mise en route de la chaufferie et en novembre 2007, une analyse complète de différents polluants atmosphériques a été faite pendant un mois sur le parking entre l’école maternelle et la salle des fêtes. Le rapport complet d’analyse est disponible sur le site de la commune : www.tramayes.com. Globalement il en ressort que la chaufferie a une incidence faible sur la pollution atmosphérique.

En termes de rejet de gaz à effet de serre, l’installation a révélé en 2014 (Rapport au SNCU) une émission de 20 grammes de CO2 par kWh produit, à comparer aux 23 g de l’arrêté du 11 juillet 2013, ce qui est loin des 300 grammes attribués au chauffage au fioul dans l’arrêté du 8 février 2012. Selon ces chiffres, en considérant que sur la période 2006-2015 la chaufferie aura fourni près de 10 GWh utiles, on s’aperçoit que sur la même période elle aura permis d’éviter l’émission de 2 800 tonnes de CO2.

Un bilan financier positif

À sa création, l’opération a coûté un peu plus d’un million d’euros hors taxes et elle a été subventionnée au total à hauteur de 56 %. La municipalité a emprunté le solde. En 2008, afin de garantir le remboursement de l’emprunt, l’achat des pièces d’usures et l’amortissement de l’opération, un tarif d’abonnement à 60 €ht/kW a été déterminé. Pour le fonctionnement, l’achat de matière première, l’achat d’électricité et autres petites fournitures, un tarif de consommation de 30 €ht/MWh est défini. En travaillant avec un budget annexe, la municipalité fait des factures de ce budget d’une part vers le budget principal pour ses propres bâtiments, d’autre part vers l’hôpital. Ce dernier, dont la facture énergie chauffage et eau chaude sanitaire pour l’année 2006 était de 73 000 €TTC a eu en 2008 une facture de 61 000 €TTC.

![]()

L’école de Tramayes, photo Frédéric Douard

Les tarifs sont indexés sur l’indice INSEE des loyers. Pour l’année 2015, le tarif d’abonnement est de 65,77 €ht/kW et le tarif de consommation est de 33 €ht/MWh. Donc de 2008 à 2015, l’augmentation tarifaire annuelle aura été de 1,32 % ce qui correspond à une grande stabilité au vu de l’inflation énergétique constatée sur la même période. Il est à noter que l’application d’un taux de TVA à 5,5 % contribue aussi à l’attractivité tarifaire.

Au 31 décembre 2015, l’ensemble des investissements sur la chaufferie et le réseau de chaleur avec ses extensions se monte à 1 476 979,91 €ht. Parallèlement le montant total des subventions perçues est de 687 878,03 € ce qui représente un taux global de subventionnement de 46,57 %.

Une commune exemplaire engagée dans la transition écologique

Grâce à la création de sa chaufferie biomasse, la commune de Tramayes a pris conscience qu’elle pouvait, à son échelon, avoir un rôle dans la lutte contre le dérèglement climatique. Elle a mené d’autres actions comme une gestion plus rigoureuse de son éclairage public ce qui lui a permis de diviser par quatre sa consommation électrique sur ce poste en six ans. Elle travaille sur un aménagement progressif d’un nouveau quartier dans le respect de l’environnement. Elle favorise autant que faire se peut l’installation individuelle ou collective de panneaux photovoltaïques, en particulier en lien avec une structure associative de type « Centrale Villageoise Photovoltaïque ».

![]()

Michel MAYA, Maire de Tramayes, devant la chaufferie bois de sa commune, photo Frédéric Douard

Cela lui a permis d’obtenir quelques reconnaissances comme le prix spécial national de la Ligue des Énergies Renouvelables en 2011 et le premier prix de la Ligue Européenne des Énergies Renouvelables en 2012. En 2015, elle a été labellisée « Territoires à Énergie Positive pour la Croissance Verte ».

Enfin en 2018, suite au passage auprès du fournisseur d’électricité ENERCOOP, elle pense pouvoir affirmer qu’elle est la première collectivité territoriale française de plus de 1 000 habitants ayant l’intégralité de ses bâtiments alimentés à 100 % en énergie renouvelable, chauffage inclus bien entendu grâce à sa chaufferie bois-masse.

Retrouver tous les documents, chiffres, photos, vidéos et rapports de ce projet sur le site www.tramayes.com.

Contacts :

- Commune de Tramayes : +33 385 50 51 18 – mairie.tramayes@wanadoo.fr

- Chaudières Schmid : Laurent Köhl – laurent.koehl@schmid-energy.fr – www.schmid-energy.fr

Michel Maya, maire de Tramayes

Voir aussi la vidéo :