![Les causes de l’encrassement peuvent venir des caractéristiques elles-mêmes des combustibles, photo Frédéric Douard]()

Article paru dans le Bioénergie International n°48 de mars-avril 2017

![Nettoyage d'un échangeur au Rototube, photo AIT Drivex]()

Ramonage d’un échangeur au Rototube, photo Drivex

L’encrassement coûte cher

Qu’il soit le fait de la production d’imbrûlés carbonés (suies) ou de cendres fondantes ou fondues, l’encrassement réduit les performances des générateurs, augmente la consommation de combustible, occasionne des dépassements des émissions atmosphériques autorisées. Il peut surtout occasionner des pertes d’exploitation sérieuses à la suite d’arrêts fortuits (percements, colmatages) ou d’arrêts pour nettoyage trop fréquents.

Les causes d’encrassement sont, d’une manière ou d’une autre, liées aux caractéristiques des combustibles, à leur composition chimique, au comportement au feu des cendres (fusibilité).

![L'automatisation de la conduite des chaudières a parfois fait perdre les compétence de diagnostic de la combustion à l'oeil, photo Frédéric Douard]()

L’automatisation de la conduite des chaudières a parfois fait perdre les compétence de diagnostic de la combustion à l’oeil, photo Frédéric Douard

La recherche constante d’une efficacité accrue des chaudières et des échangeurs a eu pour effet de complexifier leur géométrie, laquelle a bien souvent fortement augmenté leurs pertes de charges. Cela favorise bien sûr également la formation accélérée de dépôts voire des condensations acides si quelques problèmes d’irrigation ou de températures s’y ajoutent.

Si incontestablement l’automatisation apporte un grand “plus” à la conduite des générateurs, elle peut aussi faire disparaître les apports directs de l’œil du technicien expérimenté, celui-là même qui d’un regard ou à l’audition d’un bruit anormal, savait identifier les problèmes et les résoudre. L’automatisation est de surcroît tributaire d’instruments de mesure qu’il faut bien sûr entretenir et étalonner régulièrement si l’on veut qu’ils fournissent des informations justes.

La corrosion acide met les équipements en péril

![Les causes de l’encrassement peuvent venir des caractéristiques elles-mêmes des combustibles, photo Frédéric Douard]()

Les causes de l’encrassement peuvent venir des caractéristiques elles-mêmes des combustibles, photo Frédéric Douard

Dès que le combustible contient une petite quantité de soufre ou de chlore, ce qui peut arriver avec des déchets de bois de classe B, avec des déchets ménagers, avec des agro-combustibles largement enrichis en engrais et pesticides, mais aussi avec certains bois « naturels » mais exposés toute leur vie au chlorure de sodium en bord de route de montagne par exemple ou en bord de mer, les conditions d’une corrosion acide sont alors réunies.

Celle-ci intervient essentiellement durant les arrêts de longue durée si les générateurs sont laissés en l’état mais aussi dans les générateurs en marche notamment si la température de peau des tubes atteint le point de rosée acide, qui est très bas dans le cas de la biomasse.

Les arrêts de nuit ou de week-end, les fuites sur les systèmes de ramonage à la vapeur, la présence d’eau dans l’air de ramonage, les entrées d’air parasite, notamment dans les chaudières en dépression, les retours de condensats trop froids sont autant de raisons de trouver ces deux paramètres réunis : une température inférieure au point de rosée acide et de l’humidité.

![Tube d'échangeur corrodé, photo AIT Drivex]()

Tube d’échangeur corrodé côté feu, photo AIT Drivex

L’acide sulfurique mais plus encore l’acide chlorhydrique attaque alors le métal. Dans le cas du soufre par exemple, celui-ci se transforme d’abord en sulfate ferreux puis, en raison de l’excès d’air de combustion, en sulfate ferrique. Une fois la couche superficielle corrodée, et en présence d’un fort excès d’air, les sulfates ferriques peuvent se transformer à nouveau en oxydes ferreux et ainsi de suite jusqu’à ce qu’il n’y ait plus de métal.

![Tube de fumée corrodé, photo AT Drivex]()

Tube de fumée corrodé, photo AT Drivex

Très fréquemment, les nettoyages sont effectués à l’eau courante ou sous pression, pour des raisons qui tiennent à de simples constatations : l’eau dissout certains dépôts et entraîne les dépôts pulvérulents. Mais elle n’a aucune action sur les dépôts fondus. D’où le recours à l’eau sous très haute pression, pour désincruster les accrochages récalcitrants. Tout est question de pression et de temps, ce qui, à la fin de l’opération, se traduit en général par un grand volume d’effluents à récupérer et traiter.

L’opération se complique dans les chaudières qui ne sont pas des ensembles étanches. En effet, l’eau de lavage, acidifiée par son contact avec les dépôts, s’infiltre entre les tubes et les réfractaires. Une corrosion, sournoise parce qu’invisible, va alors s’installer dans ces zones et attaquer plus ou moins rapidement le métal des tubes et les réfractaires, même si le générateur a été rapidement remis en service. Contrairement à certaines idées reçues, ce n’est pas l’addition de quelques pour cents de produits neutralisants dilués dans l’eau de lavage qui suffira à éliminer toute trace d’acide.

Alors que faire ?

Le nettoyage des générateurs est de plus en plus fréquemment sous-traité à des professionnels utilisant des méthodes éprouvées. À moyen ou long terme, la neutralisation et le nettoyage complets des surfaces d’échange côté feu améliorent les performances et prolongent la durée de vie des générateurs. Ces opérations doivent être considérées comme une maintenance préventive.

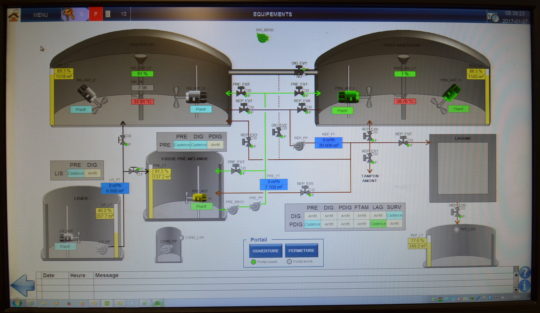

![La méthode de travail d'AIT Drivex. Cliquer sur l'image pour l'agrandir.]()

La méthode de travail d’AIT Drivex. Cliquer sur l’image pour l’agrandir.

Avec ses 40 ans d’expérience, et un savoir-faire protégé, la méthode de travail d’AIT Drivex est bien structurée. L’entreprise réalise d’abord un audit des combustibles, des chaudières et des conditions d’exploitation afin de déterminer les problèmes posés et les objectifs à atteindre. Ensuite, elle pose un diagnostic et fixe, toujours en accord avec ses clients, la solution à apporter, les moyens de mesurer les résultats, éventuellement la formation du personnel d’exploitation.

AIT Drivex dispose pour tout cela d’un large panel de techniques de travail, de réactifs de traitement préventif, de produits et/ou moyens de nettoyage, ainsi que des systèmes de mise en œuvre des produits.

Petit rappel des moyens de nettoyage des chaudières en fonctionnement

Il existe un certain nombre de solutions qui peuvent être mises en œuvre pendant la période même d’exploitation pour tenter de maintenir ou de rétablir les performances des générateurs, chacune ayant ses avantages et ses inconvénients.

Le ramonage à la vapeur ou à l’air comprimé

Ce système exige des appareils adaptés à la technologie des chaudières ou des échangeurs sur lesquels ils seront installés. Selon leur rayon d’action, ils sont en général nombreux et peuvent constituer une dépense importante en matière d’investissement et d’exploitation (tuyauteries spécialisées, robinetterie, passerelles d’accès, calorifugeage, compresseurs…), mais aussi en termes de perte d’exploitation. Les pertes d’exploitation au ramonage sont flagrantes dans le cas du ramonage vapeur : d’une part le ramonage ponctionne une part de la vapeur produite et qui sera donc moins disponible pour le processus, et ensuite, ces injections de vapeur dans le foyer peuvent perturber momentanément la combustion. Il s’ensuit une baisse sensible de la disponibilité vapeur.

![Le ramonage à la vapeur, n'est pas exempt de contraintes, photo Frédéric Douard]()

Le ramonage à la vapeur, n’est pas exempt de contraintes, photo Frédéric Douard

Néanmoins, ce sont bien l’air comprimé ou la vapeur, qui sont les techniques les plus utilisées aujourd’hui pour nettoyer les chaudières utilisant la biomasse ou les déchets.

Le frappage

II est réservé aux chaudières construites à cet effet ; il est limité aux encrassements pulvérulents et peu adhérents. Sa nocivité éventuelle sur les collecteurs et piétements de tubes n’est pas parfaitement connue. De plus, la vitesse d’encrassement étant difficilement prévisible, il n’est pas aisé d’établir un planning d’exploitation.

Les vibrations acoustiques

Technique préventive et non curative comme les précédentes, elle a l’avantage de ne pas être agressive pour les surfaces d’échange. Son efficacité est limitée aux cendres pulvérulentes. Un procédé chimique peut lui être associé pour réduire l’accrochage des cendres fondantes.

L’injection de réactifs chimiques dans la flamme

Les réactifs chimiques, liquides ou pulvérulents injectés dans la flamme sont assez faciles à mettre en œuvre et sont utilisables avec tous les combustibles. Certains présentent une action instantanée, activant la combustion en provoquant l’oxydation des imbrûlés carbone, par exemple. Pour être efficaces, ils doivent être injectés dans le combustible ou dans le foyer de façon permanente.

![Le traitement de flamme par injection le plus courant pour la biomasse est la réduction des oxydes d'azote à l'urée, photo Frédéric Douard]()

Le traitement de flamme par injection le plus courant pour la biomasse est la réduction des oxydes d’azote à l’urée, photo Frédéric Douard

![Lance d'injection, photo AIT Drivex]()

Lance d’injection de réactif, photo AIT Drivex

D’autres, ayant un effet filmogène, libèrent des principes actifs qui se fixent sur les surfaces d’échange et réagissent localement avec les dépôts existants ou à venir. Ceux-là sont à injecter périodiquement.

Mais l’expérience montre que les traitements chimiques n’exonèrent pas d’un ramonage mécanique, a minima une fois par an. Les procédés mécaniques et chimiques sont donc complémentaires et non pas concurrents.

Les solutions de nettoyage à l’arrêt

Le grenaillage

Cette technique, destructrice de la couche d’oxyde qui recouvre les tubes, est cependant à éviter pour les températures de peau supérieures à 450°C et n’est pas applicable aux chaudières de plus de 50 t/h, sauf localement pour les économiseurs ou les réchauffeurs d’air. En outre, l’humidification accidentelle des cendres peut provoquer de sérieux colmatages difficiles à éliminer.

![Application de mousse sur un économiseur, photo AIT Drivex]()

Application de mousse sur un économiseur, photo AIT Drivex

Le nettoyage chimique à la mousse

Le procédé, dénommé CECONET, a été lancé par AIT DRIVEX en 1992. Il consiste à remplacer chaque fois que possible l’eau par un produit chimique adapté à la nature des dépôts à éliminer. Dans le domaine des chaudières, ce sont surtout les dépôts acides qui sont concernés.

Le produit est appliqué sous forme de mousse de manière à réduire les risques d’infiltration entre les tubes et les réfractaires.

L’expérience montre que la mousse ne ruisselle pas et reste longtemps accrochée aux dépôts. Elle peut aussi emplir un très grand volume à partir d’une faible quantité de produit grâce à un taux de foisonnement de l’ordre de 10 pour 1. La mousse résiste mieux à la chaleur que les liquides, ce qui permet de travailler sur des surfaces encore chaudes (au maximum 80 °C). Elle ne génère pas plus d’effluents qu’il n’y a de dépôts dans la chaudière, puisqu’en réagissant avec eux, le produit les déstructure tout en neutralisant immédiatement l’acidité.

![Application de mousse sur un écran latéral, photo AIT Drivex]()

Application de mousse sur un écran latéral, photo AIT Drivex

Elle permet aussi d’offrir au personnel d’exécution des conditions de travail moins pénibles qu’avec l’eau : pas d’éclaboussures, pas d’autre protection individuelle que des gants et des lunettes.

![Démonstration d'adhérence de la mousse sur de la tôle, photo AIT Drivex]()

Démonstration d’adhérence de la mousse sur de la tôle, photo AIT Drivex

Les quantités nécessaires de produit sont faibles : 400 litres, par exemple, pour une chaudière de 70 MW. Le support aqueux s’évaporant rapidement, il ne reste que des dépôts secs faciles à éliminer par aspiration. Le sablage organique effectué pour mettre les tubes à blanc élimine les dépôts qui n’ont pas été éliminés.

Le produit liquide est transformé en mousse grâce à des appareils distribués par AIT DRIVEX. Ces appareils fonctionnent sans l’habituel réservoir sous pression, donc légers et faciles à déplacer. Ils sont capables de produire une grande quantité de mousse en très peu de temps (800 l/h en marche continue).

L’application rapide de la mousse et les faibles quantités de produit utilisées permettent de passer plusieurs fois sur les zones encrassées sans trop augmenter le temps d’intervention.

Dans tous les cas, la quantité d’effluents secs est très inférieure à la quantité d’effluents liquides générés par un lavage à l’eau. Leur destruction dans un centre spécialisé est donc moins onéreuse.

![Faisceau de surchauffeur avant traitement à la mousse, photo AIT Drivex]() Faisceau de surchauffeur avant traitement à la mousse, photo AIT Drivex |

![Faisceau de surchauffeur après traitement à la mousse, photo AIT Drivex]() Faisceau de surchauffeur après traitement à la mousse, photo AIT Drivex |

Le nettoyage chimique à la mousse convient bien aux générateurs maçonnés, mais aussi aux générateurs à tubes de fumées. Chambre de combustion, faisceaux de convection mais surtout économiseurs d’eau et réchauffeurs d’air sont couramment nettoyés de cette façon.

Le ramonage des chaudières à tubes de fumée

![Le Robotube, photo AIT Drivex]()

Le Robotube, photo AIT Drivex

![Echangeur tubulaire en cours de ramonage au Robotube côté gauche, photo AIT Drivex]()

Echangeur tubulaire en cours de ramonage au Robotube côté gauche, photo AIT Drivex

Il est réalisé à l’aide d’une machine pneumatique équipée d’un système de brossage interne fonctionnant à l’air comprimé (6 bar).

L’appareil se déplace seul à l’intérieur des tubes. Il n’est alors plus besoin de pousser ou de tirer sur le flexible qui, dans les autres machines, transmet le mouvement de rotation à partir d’un moteur extérieur. On présente la machine, équipée d’une brosse correspondant au diamètre du tube, à l’entrée de ce dernier et on ouvre la vanne d’air commandée au pied. Arrivée à l’autre extrémité du tube, la machine s’arrête, faute de trouver un point d’appui. Il suffit alors de tirer légèrement sur le flexible d’air pour qu’elle revienne d’elle-même vers l’opérateur.

![L'adaptateur spécial ROBOTUBE pour aspirateur, photo AIT Drivex]()

L’adaptateur spécial ROBOTUBE pour aspirateur, photo AIT Drivex

Ce flexible passe à l’intérieur d’un raccord tubulaire en Y dont la deuxième branche est reliée à un aspirateur afin de réduire les émissions de poussière et améliorer les conditions de travail des exécutants. Dans une chaudière normalement encrassée, l’aller et retour à l’intérieur d’un tube de six mètres de long prend environ une minute.

À la recherche de partenaires

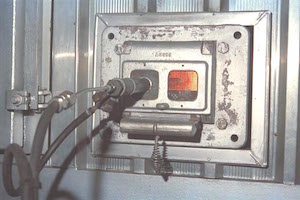

![Injecteur de réaction de combustion Driver 100, photo AIT Drivex]()

Injecteur de réaction de combustion Driver 100, photo AIT Drivex

Un nettoyage et une neutralisation approfondis, effectués par du personnel qualifié à l’aide de procédés performants constituent une action préventive moins onéreuse qu’il n’y paraît et permettent de maintenir les générateurs opérationnels plus sûrement et plus longtemps, et donc de ralentir leur vieillissement et d’économiser du combustible. Cela contribue de plus à satisfaire les exigences réglementaires en matière de rejets et de réduire le coût de leur élimination.

Après 40 ans de bons et loyaux services, Pierre et Chantal Rousseau ont décidé de jouir d’un repos bien mérité et ils ont trouvé un successeur. Désireux d’assurer le succès de cette transmission et donc la pérennité de l’entreprise, ils souhaitent créer des synergies avec des sociétés françaises et étrangères.

Durant le temps de la transmission, Pierre Rousseau continuera de mettre son expertise à la disposition des exploitants de chaufferies quel que soit le combustible.

Contact : Pierre & Chantal Rousseau – pierre.rousseau@drivex.fr – +33 607 34 39 79

Sites : www.drivex.fr – www.youtube.com – www.facebook.com/drivex

Frédéric Douard